Verfahrensbeschreibung Dichtwand

[nach DIN EN 1538]

Anwendungsbereiche

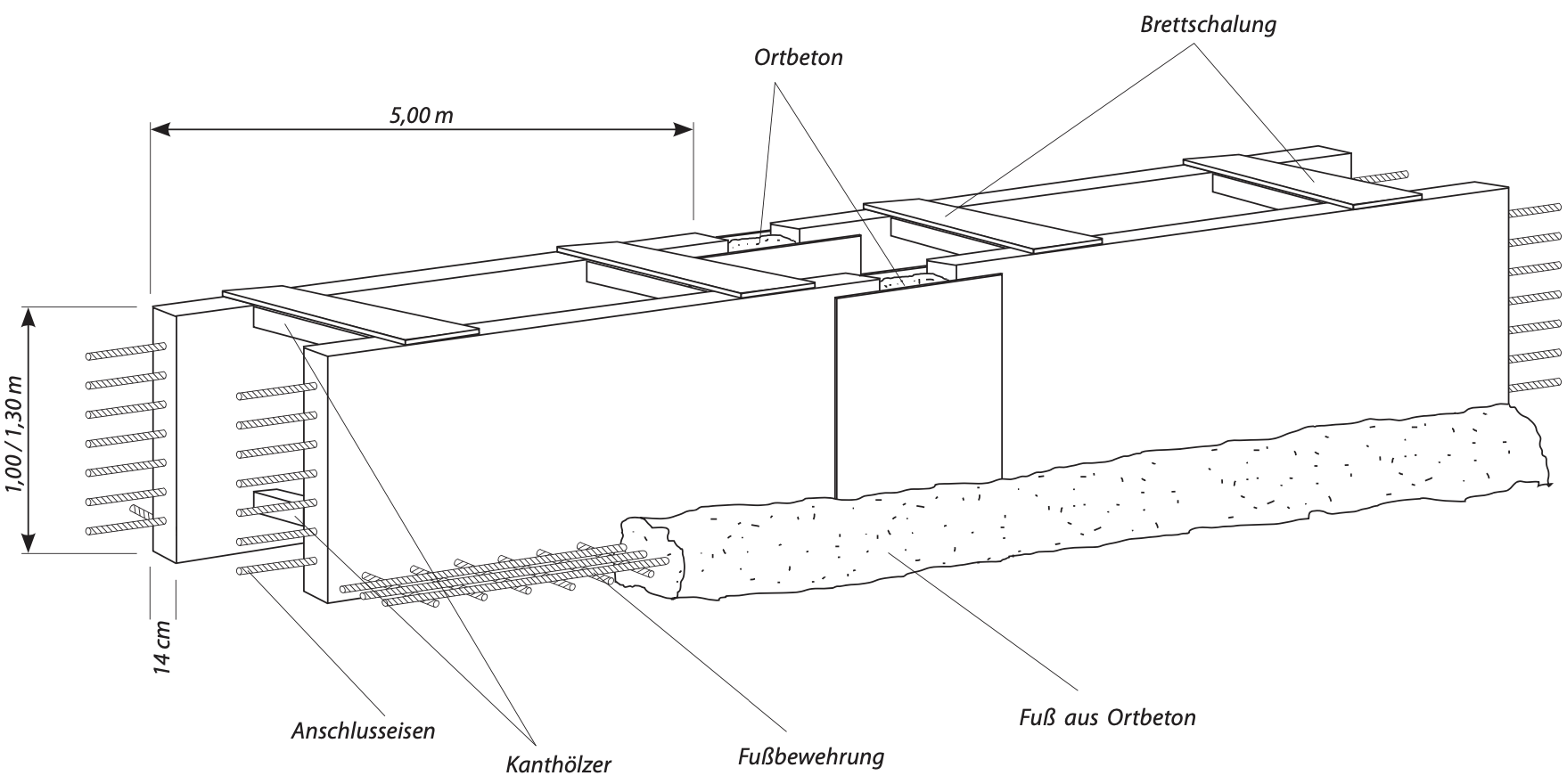

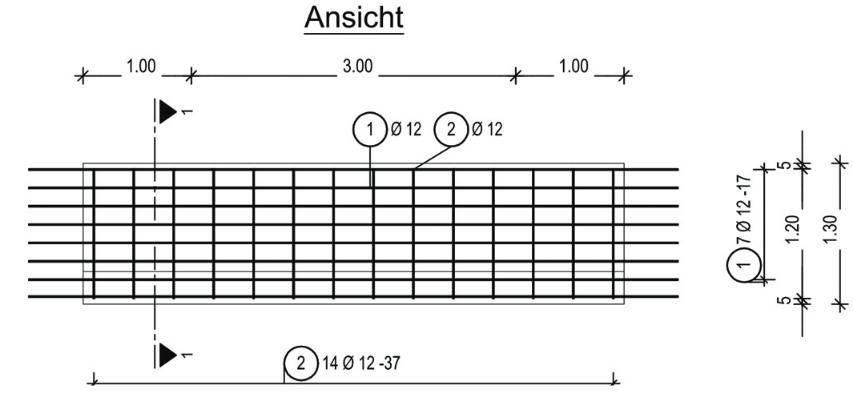

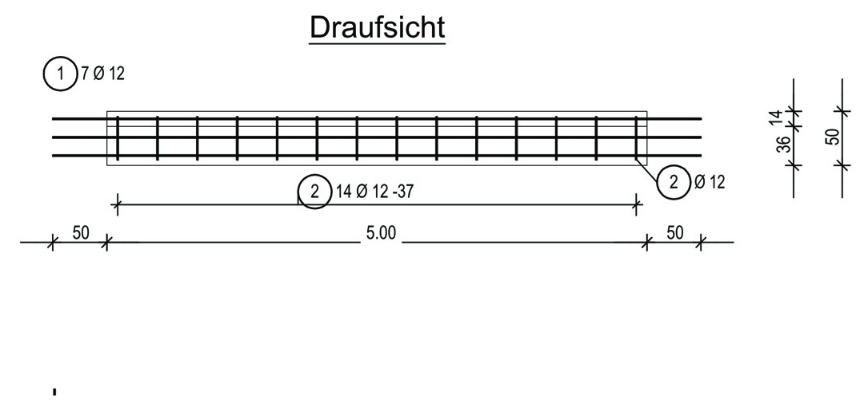

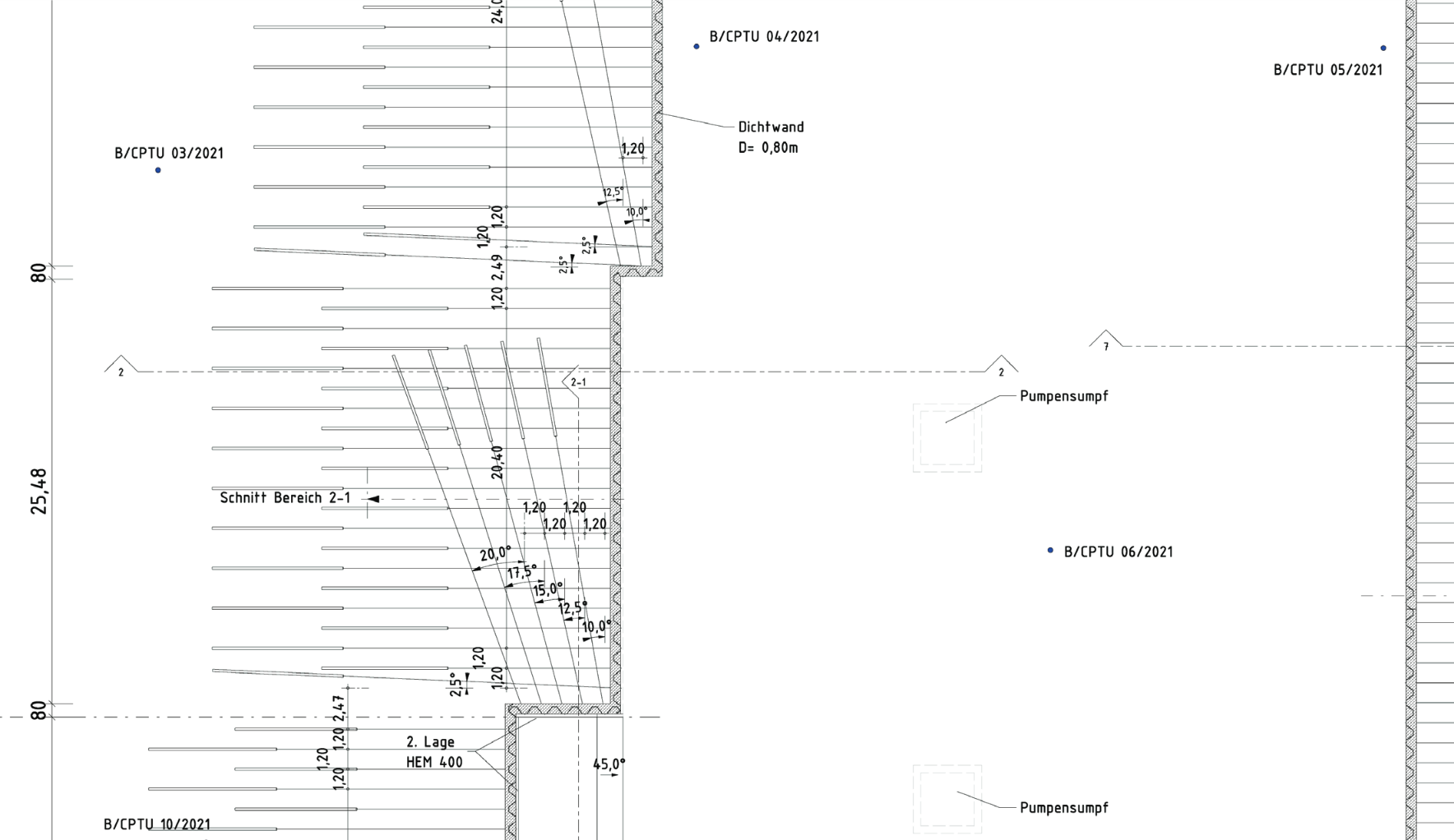

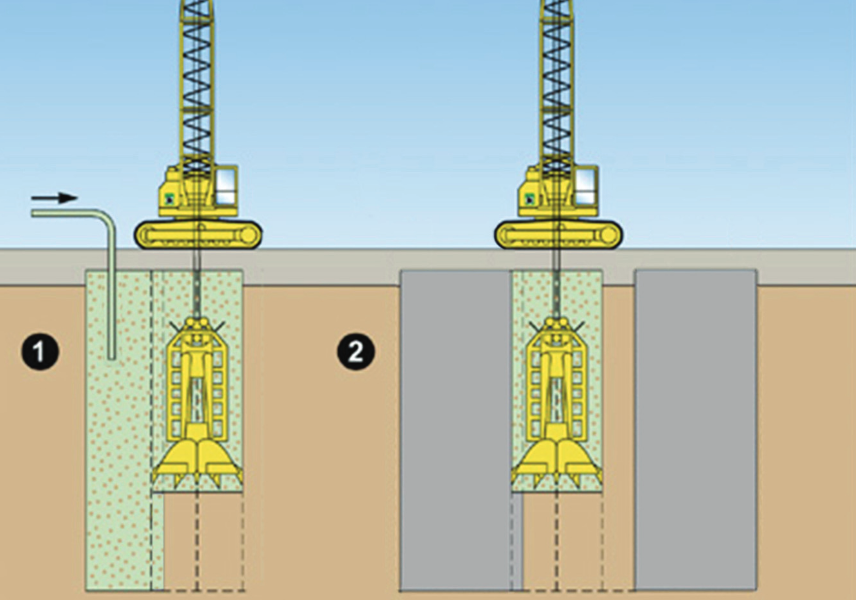

Eine Dichtwand ist eine vertikal ausgeführte Bentonit-Zement-Wand. Sie wird suspensionsgestützt ausgehoben und hat eine abdichtende Wirkung. Sowohl als temporäres wie auch als permanentes Bauwerk kann sie, mit eingestellten Spundbohlen, Trägern oder Fertigteilen, ebenfalls statische Funktionen übernehmen. Dabei sind Wandstärken von 600 mm bis 1500 mm üblich, Tiefen von bis zu 40 m. Darüberhinausgehend sind Stärken von bis zu 2000 mm und wesentlich tiefere Wände möglich.

Eine Dichtwand wird üblicherweise (aber nicht ausschließlich) für folgende Bauwerke eingesetzt:

- Baugrubenumschließung/-sicherung

- Rohrvortriebsschächte/Einfahrblöcke

- Dichtblöcke

- Schleusen (als Spundbohlenwand)

- Umschließung von Deponien

- Querschott zur Unterteilung von Baugruben

Die Vorteile einer Dichtwand gegenüber anderen Gründungsverfahren stellen sich wie folgt dar:

- Herstellung geräusch- und erschütterungsarm

- Verformungsarm

- Kürzere Bauzeit gegenüber z.B. Bohrpfahlwänden

- Abdichtende Wirkung